Un an après la reprise de la manufacture d’accordéons Maugein à Tulle, nous avons poussé la porte de l’atelier pour découvrir les coulisses de la fabrication de cet instrument si symbolique en Corrèze. Immersion dans l’une des dernières fabriques de France.

Le magasin est flambant neuf en cette fin janvier 2026. La peinture blanche qui recouvre les murs dégage encore sa fraîche odeur. Sur les étagères, des dizaines d’accordéons, tout droit sortis de l’usine juste derrière, brillent sous les lumières. Au centre sur la petite table, Christophe Sirgues, le nouveau président de la manufacture Maugein, peaufine les derniers ajustements sur un instrument . D’ici quelques minutes, Serge Conjad va pouvoir re-enfiler les bretelles. Le musicien et créateur du groupe « Lou Parça » est, comme la plupart des accordéonistes corréziens, un habitué de Maugein. « Depuis que je suis tout gamin, je joue sur du Maugein. C’est François Martinie (l’une des grandes figures de l’accordéon corrézien et français, ndlr) qui m’a appris. Progressivement, il y a un côté affect qui s’installe et on ne peut plus se passer des Maugein », confie l’artiste.

Pourtant, comme beaucoup, Serge Conjad a bien failli devoir se passer définitivement des accordéons tullistes lorsque le Tribunal de commerce a placé l’entreprise en liquidation judiciaire. C’était en septembre 2024. Mais quelques mois plus tard, c’est donc Christophe Sirgues qui a repris le flambeau de la manufacture centenaire. Ancien technicien et commercial de la société depuis 8 ans, accordéoniste et amoureux de la marque, le Corrézien a été épaulé par des actionnaires pour pouvoir redémarrer la production.

Avant de découvrir le processus de fabrication, précisons un élément important. Deux types d’accordéons sont produits ici : l’accordéon diatonique, sur lequel un seul bouton crée deux notes différentes, selon si on le tire ou si on le pousse, c’est à dire si l’on ouvre ou referme le soufflet (plus léger et instinctif, le diatonique est très présent dans les musiques traditionnelles) ; et l’accordéon chromatique, qui offre la même note à l’ouverture comme à la fermeture du soufflet (plus complexe et polyvalent, le chromatique se retrouve plutôt dans la variété).

En avançant dans l’allée centrale qui nous mène à la zone de fabrication, Christophe Sirgues se plaît à raconter une anecdote. « Le premier accordéon MIDI a été créé ici. Puis le prototype nous a été volé sur un salon … », raconte-t-il. L’accordéon MIDI, c’est un accordéon électronique ou hybride qui convertit les gestes du musicien en signaux numériques et permettant d’utiliser des sons digitaux tout en conservant le toucher et le jeu traditionnels de l’accordéon.

Maugein, facteur d’acccordéons depuis… 1919 !

Une manufacture redimensionnée

Un an après cette renaissance, le nouveau chef d’entreprise l’affirme haut et fort : « Tout va bien, Maugein se porte bien ! » Pour sauver l’emblématique manufacture tulliste, il a bien sûr fallu « redimensionner et recourir à la sous-traitance pour certaines petites pièces », admet-il en ouvrant la porte du grand atelier. Dans la grande pièce, flotte une ambiance d’un autre temps. Là, les photos des plus grands artistes de musette (et pas que) couvrent un pan de mur entier. Ici, des pièces précieuses d’instruments sont posées comme dans un musée. Et derrière, quatre salariés s’affairent à concevoir des accordéons avec un minutie qu’on peine à imaginer.

Une forte odeur de bois coupée informe que nous sommes entrés dans l’ébénisterie. Noyer, pommier ou encore frêne … Des bois locaux sont utilisés pour concevoir les caisses, le corps de l’accordéon. Assemblés puis collés, ces caisses sont ensuite vernis puis envoyées à … un carrossier automobile du coin pour la partie peinture. Plutôt que d’investir dans un équipement adaptés aux normes actuelles, onéreux et sous-utilisé, Christophe Sirgues a logiquement fait le choix de s’appuyer plutôt sur les professionnels locaux.

« Il peut y avoir jusqu’à 8 000 pièces par accordéon »

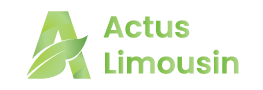

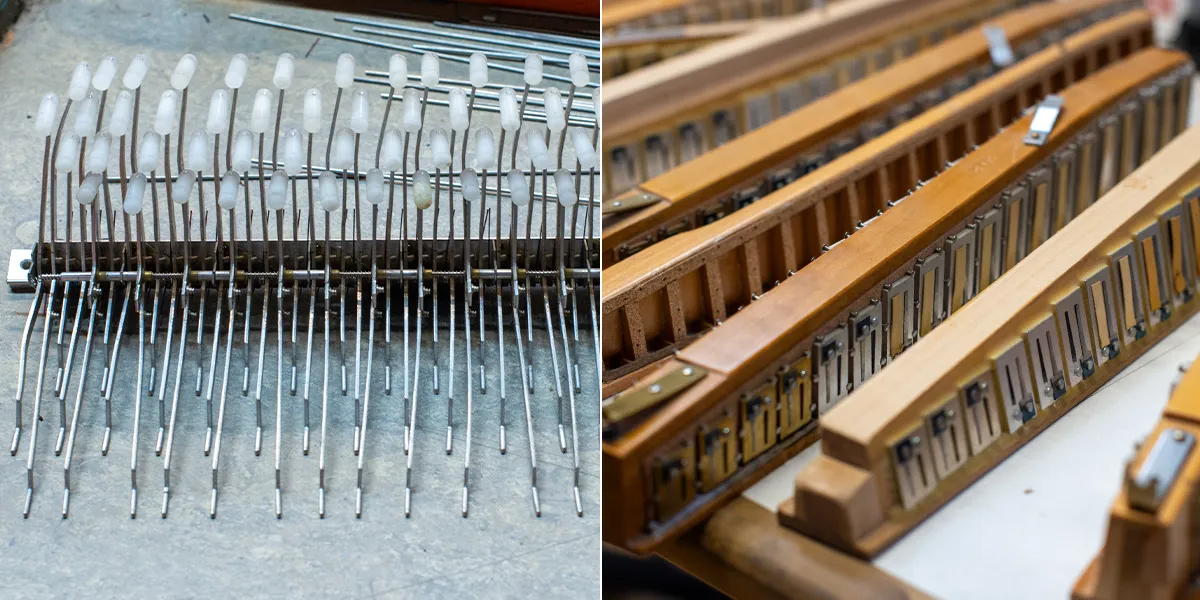

Même si, comme le précise le gérant « toutes les étapes sont importantes et minutieuses », celle qui suit l’est particulière. Le technicien est en train de monter les mécaniques : les claviers, les soupapes, les glissières… avant d’assembler le « sommier » – la pièce sur laquelle sont fixées les anches et qui canalise l’air pour produire le son de l’accordéon. Christophe Sirgues ajoute : « Il peut y avoir jusqu’à 8 000 pièces par accordéon ». Du plus petit ressort aux touches du clavier, certaines pièces sont encore conçues ici à Tulle, d’autres sont sous-traitées. Les musiques (ces petites plaques qui regroupent les anches de l’accordéon et qui, mises en vibration par l’air du soufflet, produisent les sons), par exemple, viennent désormais d’Italie, comme c’est le cas pour les autres facteurs d’accordéons européens. « On les cloue sur un plateau en liège », indique le guide des lieux.

Soufflets, accords & désaccords

L’autre pièce majeure de l’accordéon, la plus visible en tout cas, c’est le soufflet. « On est les derniers en France à fabriquer les soufflets », se targue le président. Le carton arrive ici compressé. Les angles sont biseautés, couverts de tissus puis étanchéifiés avec de la peau de chevreaux. « Puis on vient coller du tissu pour décorer, on ajoute un bout métallique serti à chaque angle et une bande d’usure sur chaque pli », détaille précisément Christophe Sirgues.

Derrière une fenêtre, dans un bureau fermé, un autre salarié travaille méticuleusement. C’est la partie accordage, car un accordéon s’accorde. Chaque petite lame est ajustée la bonne tonalité à l’aide d’un grattoir, d’un fréquencemètre et de l’oreille de l’accordeur. « Il faut que l’oreille soit éduquée, on désaccorde des lames, on en accorde d’autres », décrit le technicien. Et même si il fait ce métier depuis plusieurs dizaines d’années, il lui faut en général une à deux journées de travail pour régler un seul instrument !

Place à la finition qui est en fait l’assemblage de toutes ces pièces pour former le précieux instrument. La fabrication d’un accordéon représente entre une centaine et 150 heures de travail. « On en sort environ 70 par an », précise le chef passionné qui sourit : « Le « problème » de l’accordéon, c’est qu’on peut le garder 40 ans sans souci ! »

Chez Maugein, chaque accordéon raconte plus qu’une mélodie : il porte avec lui plus d’un siècle de savoir-faire et de bals, et rappelle que, même face aux vents de la modernité, l’artisanat local peut encore écrire de belles pages… avec un souffle et quelques notes.

Pour plus d’informations, rendez-vous sur le site accordeons-maugein.fr